Ford Werk in Saarlouis

Objekt

- Werk für Automobilproduktion

- Inbetriebnahme 1970

- Bis zu 4700 Mitarbeiter

Hardware

- Rechenzentrum

- WAGO SPS

- Diverse Stromzähle

Symcon-Produkte

- Symcon Enterprise im Rechenzentrum

- IPSView

- Logging/Diagramme

- Leckageerkennung

- Symcon Enterprise Support Vor-Ort

Worum ging es?

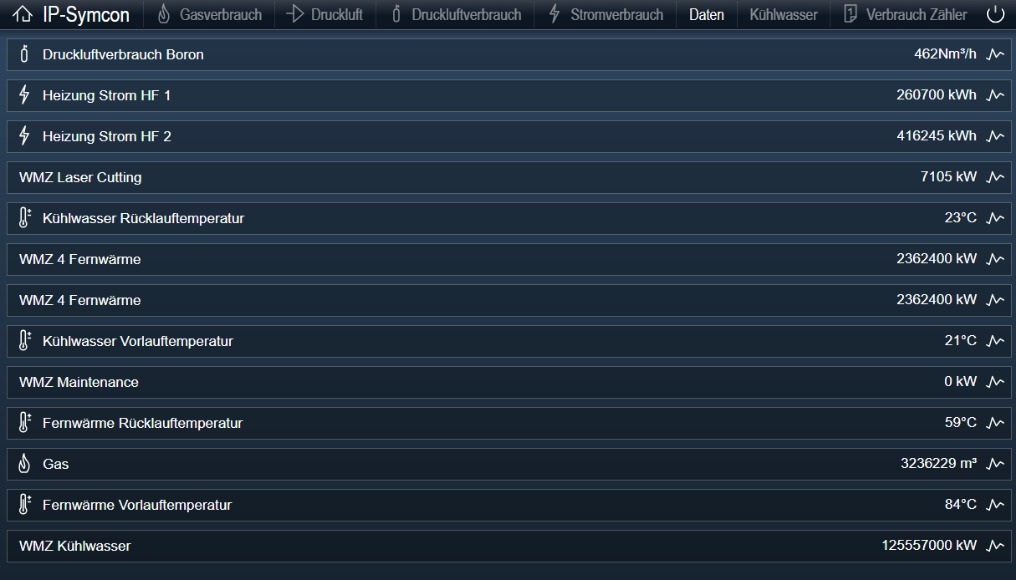

Ganz allgemein gesagt war es das Ziel, Energie einzusparen und mögliche Leckagen oder unnötige Energieverbräuche zu erfassen und zu erkennen. Hierfür mussten auch Temperaturen gemessen, Druckluftleckagen erkannt und z.B. Farbbestände in den Maschinen erfasst werden. Also ein umfängliches Energiemonitoring. Es waren zwar Daten erfasst worden, aber diese waren nur schlecht visualisiert und in keinen Zusammenhang gebracht.

Eine Steuerung von Prozessen sollte nicht abgebildet werden, wenn auch zu späteren Zeitpunkt von Ford teilweise selbstständig realisiert.

Welche Systeme wurden verwendet?

Die Infrastruktur über zig WAGO SPS war vorhanden. Auch das Netzwerk über LAN und Rechenzentrum war etabliert. Somit waren die Rohdaten schon vorhanden.

Was waren die Herausforderungen

Die schiere Größe der Anlage und Verteilung auf mehrere Hallen waren eine besondere Herausforderung. So wurde zu Beginn nur das Presswerk als Pilotprojekt energietechnisch erfasst. Später kamen die Lackiererei, Endmontage und Verwaltungsgebäude hinzu.

Des Weiteren wurden die bisherigen Rohdaten nicht Live überwacht und hatten keine Warnfähigkeit für ungewöhnliches Verhalten (z.B. Leckageerkennung) oder ein Tor stand unbemerkt für längere Zeit offen, wodurch beheizte Luft entwich oder im Sommer zu warme Luft einströmte.

Wie wurde Symcon eingesetzt?

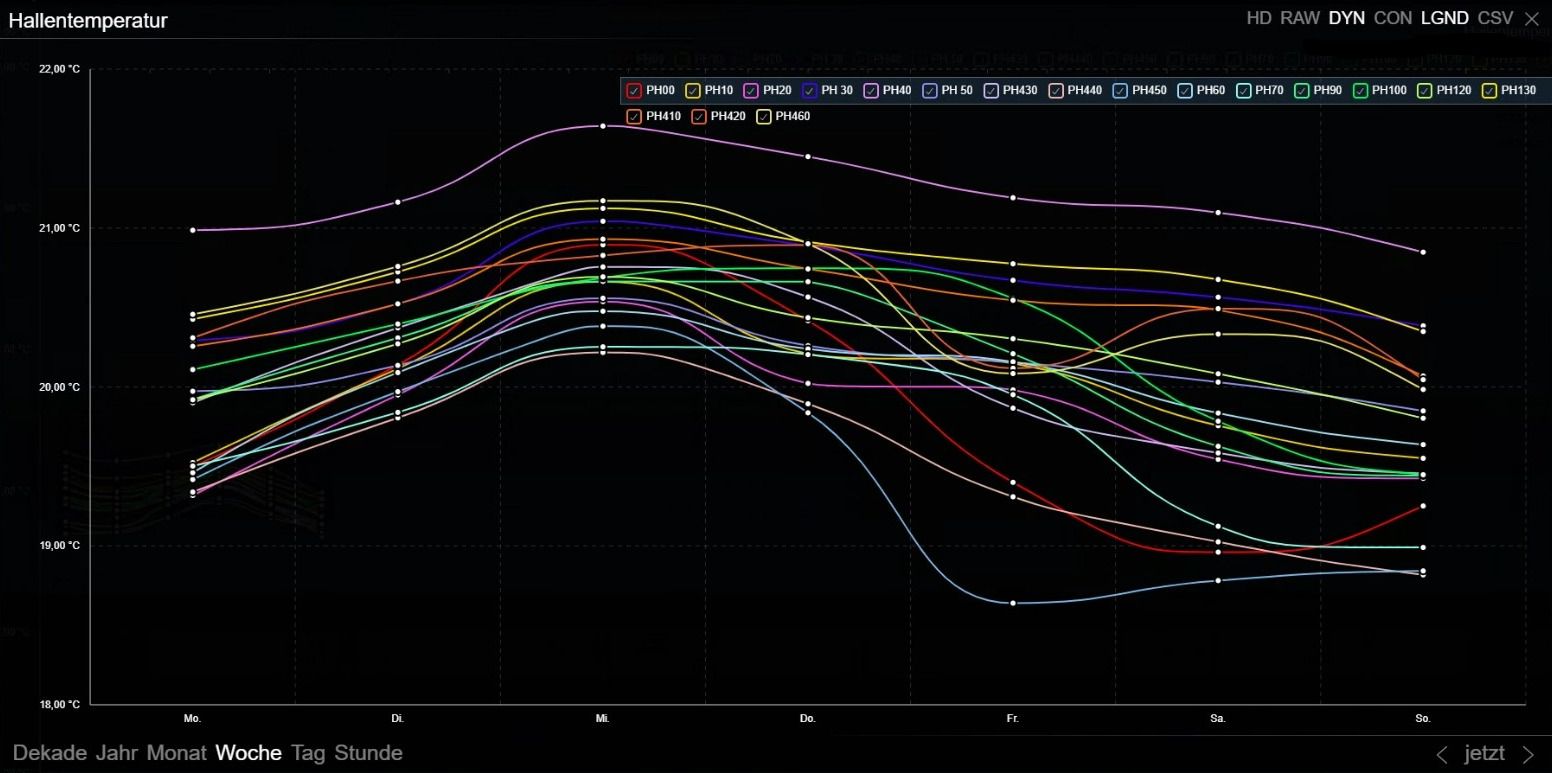

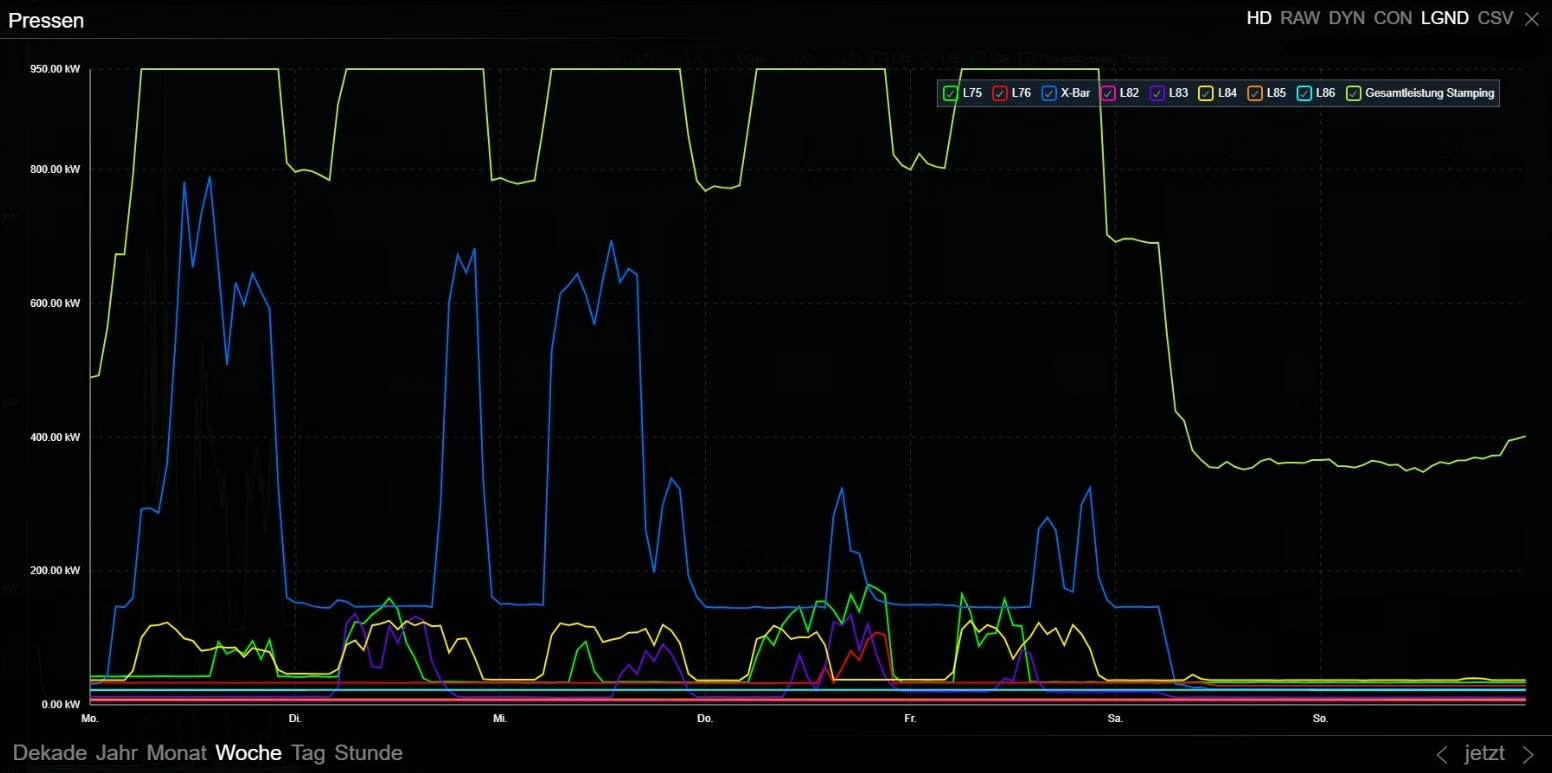

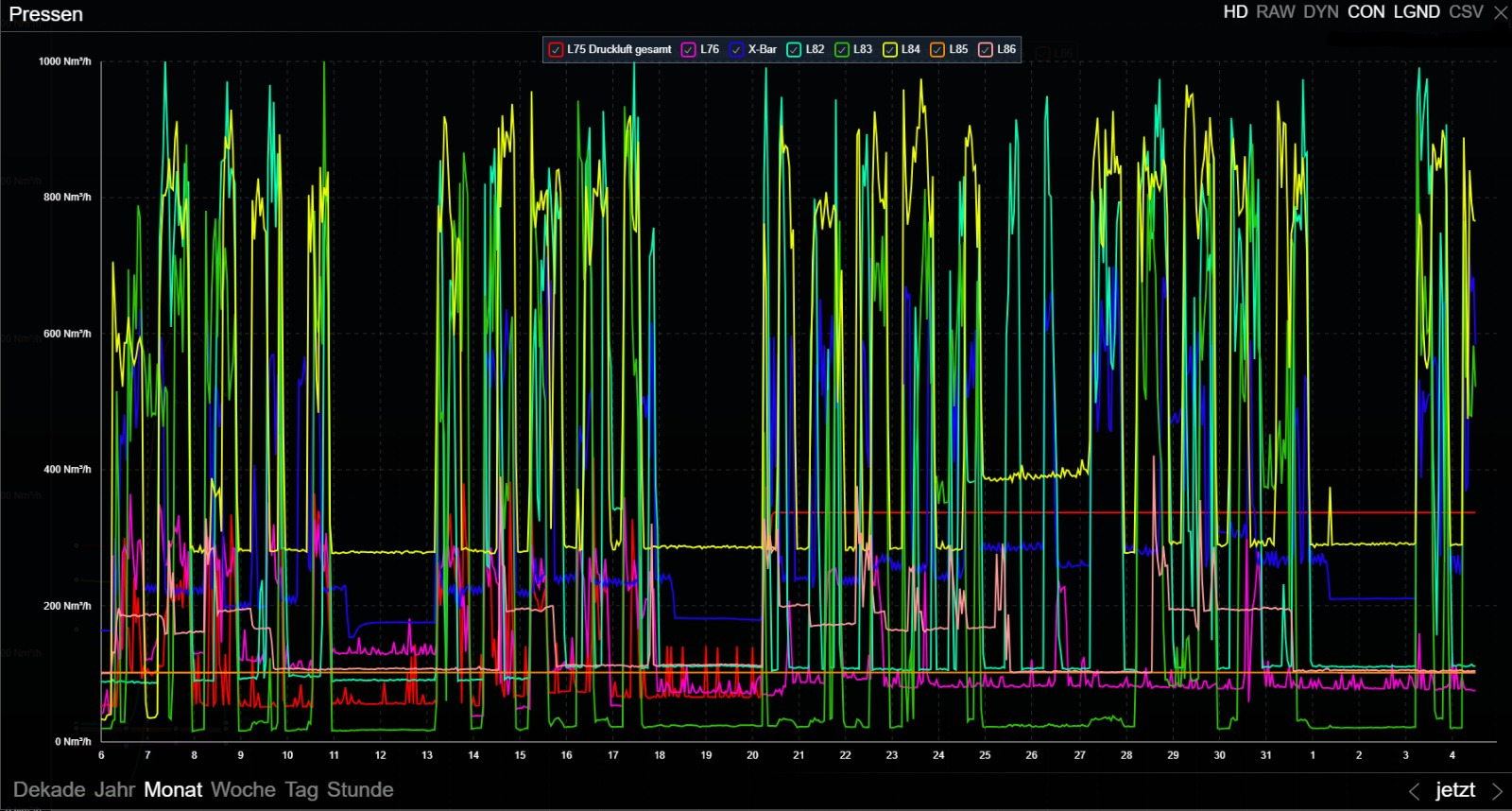

Zu Beginn war es erstes Ziel die Energieverbräuche des Presswerks zu erfassen. Ein Faktor war die Temperatur und die damit verbundene Heizung. Ein weitere großer Faktor war die Druckluftherstellung. Hierzu wurden alle WAGO-SPS des Presswerks eingebunden. Diese waren mit dem Belüftungssystem und Heizsystem verbunden. Hallentorzustände wurden ebenso erfasst und geloggt.

Symcon wurde im Zusammenspiel mit IPSView eingesetzt. So wurden die Zustände der Tore und Temperaturverläufe visualisiert. Durch Auswertung von Druck und Arbeitszuständen der Maschinen wurden Leckagen im Druckluftkreislauf erkannt.

| Integrator | Symcon GmbH |

| Ort | 23554 Lübeck |

| support@symcon.de | |

| Telefon | +49 451 30 500 511 |

Fazit

Aufgrund der Echtzeitüberwachung und Logging konnte anormales Verhalten und Zustände sehr viel schneller erkannt werden. So konnten die zuständigen Teams schneller ausrücken oder informiert werden.

Im Zuge des Symcon-Event 2021 berichtete uns Ford, dass sie zwischenzeitlich schon, in einem kaum optimierten Prozessablauf, erhebliche Energiekosten einsparen konnten. Dies geschah nur durch das Einsehen von geloggten Daten und der neu erlangten Echtzeit Reaktion. Außerdem hat die zentrale Überwachung der Füllstände von Lackieranlagen zu einem weitaus besseren Prozessablauf geführt.

Nach einigen Jahren konnte allein der Verbrauch der Druckluft um über 70% reduziert werden. Im Zuge des Erfolgs von Symcon wurde dies als Energiemonitoring-System für alle Ford-Werke weltweit zugelassen.